一、粉末精密过滤系统的应用背景

数控磨床磨削加工过程中,会产生大量的磨削粉末,这些磨削粉末硬度非常的高,直径又很小(一般在20-100微米),如无有效的过滤,砂轮会很快被损坏,磨削液也会因为过多的杂质而加速变质,增加磨削液的使用量,也影响到工件的精度及后处理的问题。

另外随着3C产品的普及和通讯行业的发展,很多3C产品的屏幕和后盖、光纤都是使用的玻璃制品,这些玻璃制品都需要通过切削或者研磨才能达到设计要求,而玻璃在切削或者研磨过程中会产生非常多的粉末,这些粉末硬度高,直径更小(一般在2-40微米),如无有效的过滤,加工液会因为过多的杂质而加速变质,增加加工液的使用量,也影响到工件的精度,已经产品合格率。

传统粉末过滤方法及其过滤装置,主要利用前置磁性过滤加纸带过滤机或者离心过滤两种方式将加工液中的粉末进行过滤。但传统手段处理量小、耗材消耗多、过滤精度不高,且传统手段只能过滤掉一小部分。

二、传统过滤手段存在的问题和挑战

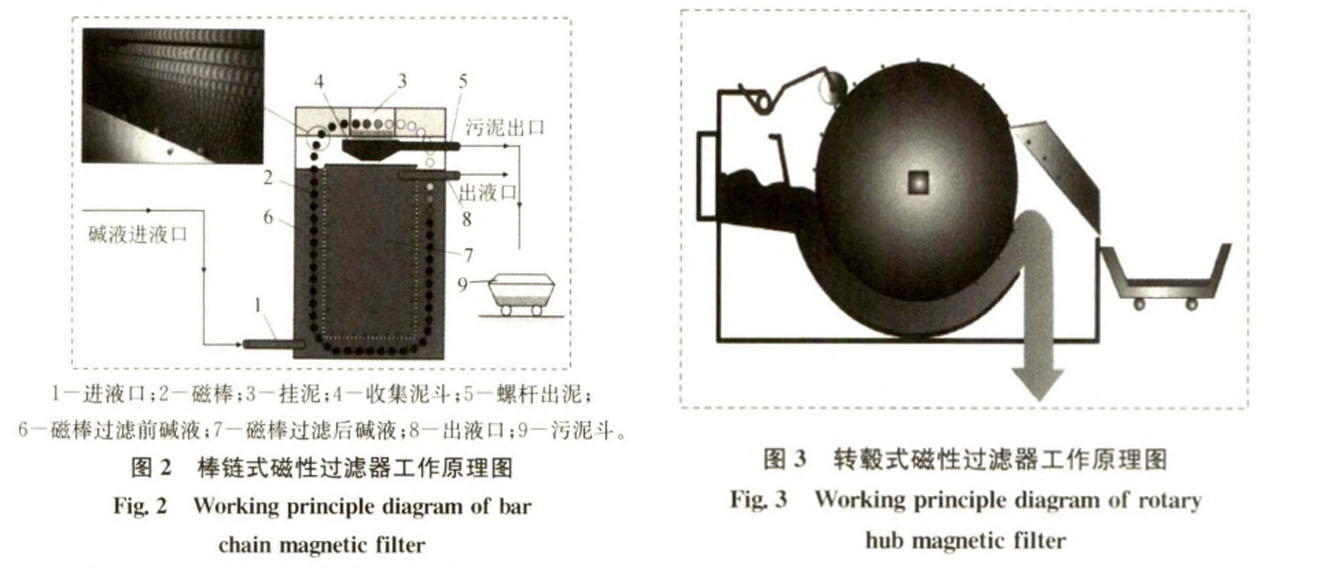

1、磁过滤器过滤

目前大多磨削液加工使用磁过滤器进行初步过滤,存在如下问题:

1、磁性过滤器对于非磁性物质没有吸附,过滤效果差;

2、在低铁粉浓度,尤其是500 mg/L以下铁粉浓度,磁吸附效率不高。

磁过滤器之后在配合纸带过滤,但是纸带过滤也存在如下问题:

1、纸带过滤精度有限,最小过滤精度只能到10微米;

2、磨削液因为产生粉末量很大,所以纸带消耗很快,纸带成本和更换纸带的人工成本也很高;

3、对于很多使用切削油加工的场合,因为液体粘度大,过滤效果不佳。

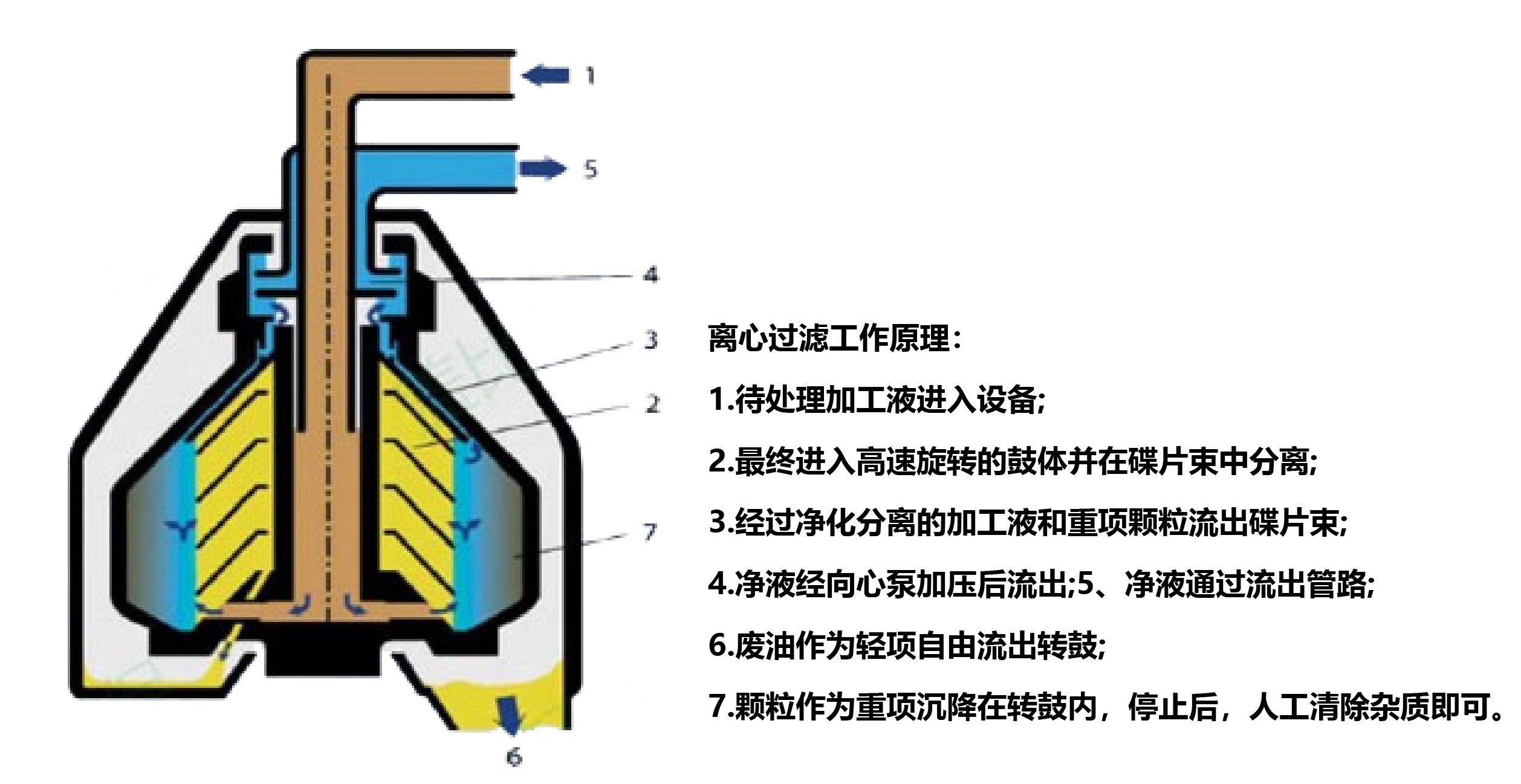

2、离心过滤

离心过滤机的工作原理

离心过滤存在的问题:

1、离心机工作转速会达到7500RPM,需要很高转速的电机,工作时噪音很大;

2、维护频率高,且维护非常麻烦,需要专业人员半天左右的维护时间;

3、对于悬浮态粉末,离心机无法进行有效分离。

三、路弘科技磨粉末精密过滤系统介绍

1、粉末精密过滤系统简介

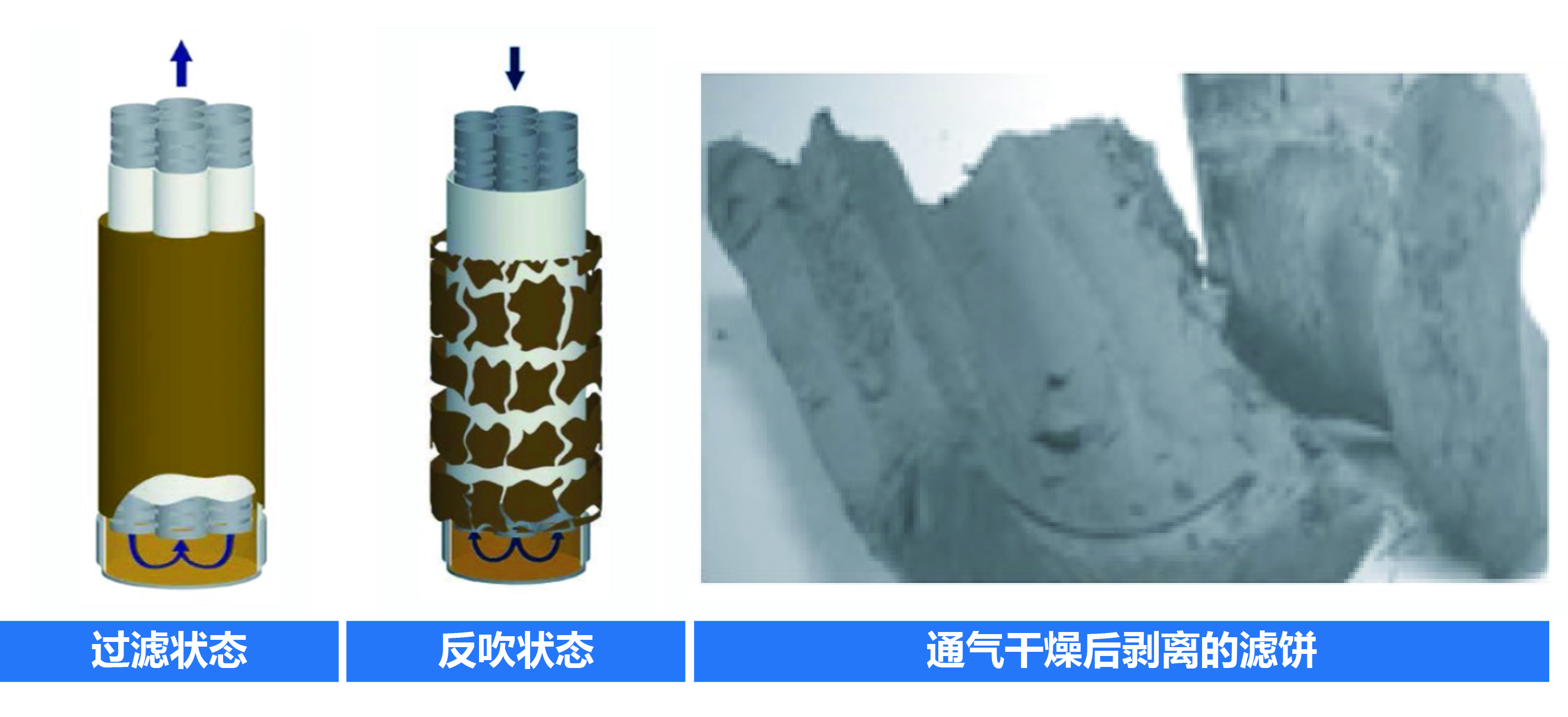

系统的筒体里配置1至多根滤芯,滤芯上套有根据原料液特性选择的滤布,当液体经过滤布时,会在滤布表面逐步集聚液体中的固体物质当这些固体物质达到一定厚度时,就形成“滤饼层”。由于滤饼层微粒之间的空隙很小,阻留了液体中颗粒杂质的逃逸,这样就使滤液变清,达到生产所需的过滤效果。

当正常过滤一段时间后,滤饼层超过一定厚度,滤液通过滤饼层的速率降低,过滤效率变差,就需要清理“滤饼层”,这时系统会根据压力传感器提供的信号进行反吹脱饼作业,同时打开筒体底部阀门排渣(整个反吹、排渣过程最长需要60分钟),然后再重新构建新的“滤饼层”,开始新一轮的过滤周期。

2、磨切削精密过滤系统优势特点

2.1、绿色环保技术

完全密闭过滤,无泄漏、无任何环境污染;

2.2、耗材消耗少

滤布可循环使用,耗材使用较少;

2.3、滤渣处理方便

滤渣基本干燥,可通过设备排渣自动收集,方便集中转运处理;

2.4、过滤精度高

过滤颗粒物直径小于1μm,可满足大部分应用场景;

2.5、滤液可再利用

无残留滤液,可以做到滤液99%的回收,不改变滤液的性能、浓度,只过滤颗粒物。

3、粉末精密过滤系统工作原理示意图

4、粉末精密过滤系统维护

1、过滤系统长时间使用后需要更换滤布(一年左右);

2、更换滤布时需要停机,再打开过滤器上盖,取出过滤芯组,拆除滤布抱箍,拆粗旧滤布,最后再更上换新滤布,安装新抱箍,安装好滤芯,整个过程预计需要0.5小时。

5、粉末精密过滤系统参数

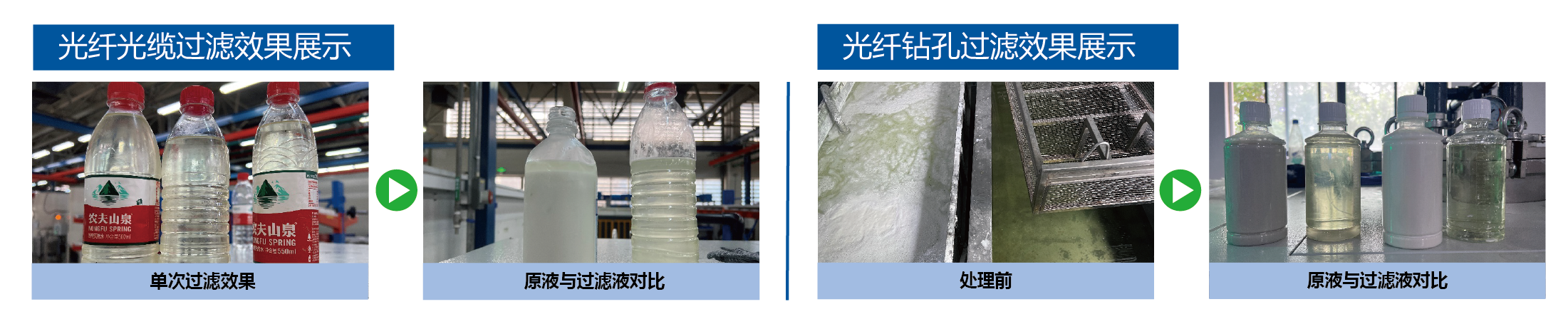

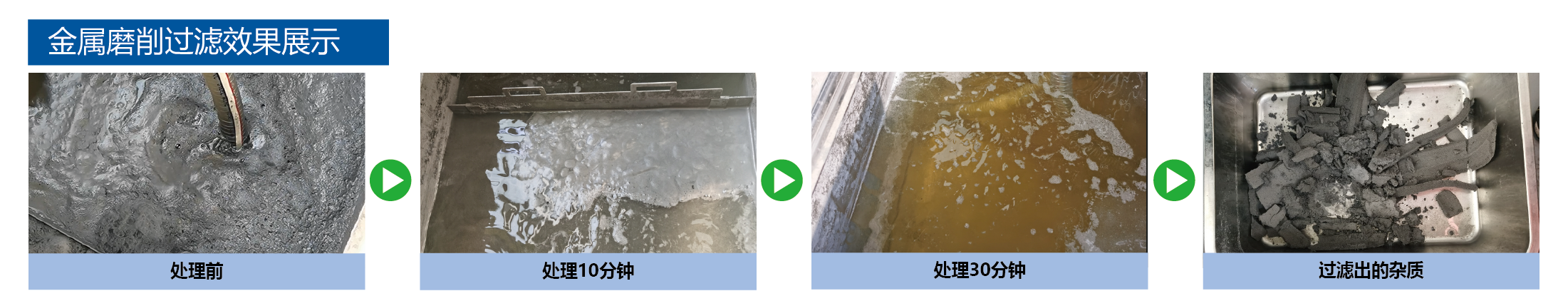

6、过滤效果验证

浙公网安备 33010802005995号 浙ICP备14027584号

浙公网安备 33010802005995号 浙ICP备14027584号